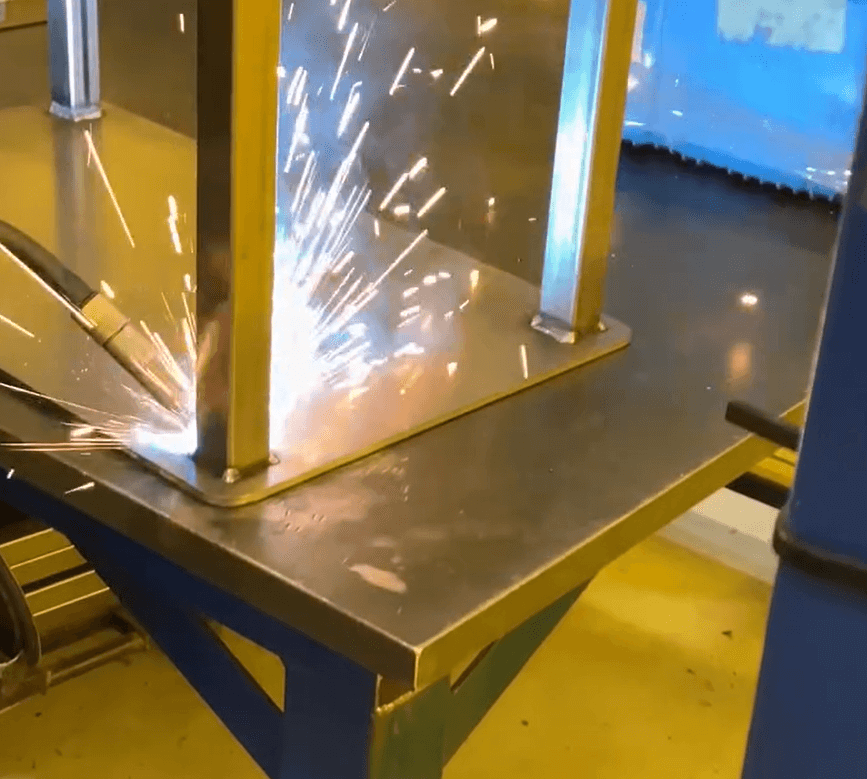

SUS溶接でよくある失敗原因と解決策

SUS(ステンレス鋼)溶接は、金属の中でも特に難易度が高い作業であり、適切な技術と知識が求められます。ステンレス鋼はその耐食性や強度が求められる用途に広く使用されていますが、溶接中には特有の問題が発生しやすいです。この記事では、SUS溶接でよく見られる失敗原因とその解決策について、特徴、ポイント、種類、メリット・デメリットを交えて解説します。

目次

1|特徴

SUS(ステンレス鋼)は鉄にクロムを加えた合金で、耐食性に優れ、見た目の美しさも兼ね備えた材料です。そのため、化学工業や食品業界など、さまざまな産業で使用されています。SUSの主な特徴は以下の通りです。

- 耐食性: クロム含有により、錆びにくく、腐食にも強い。

- 強度: 特に高温下でも優れた強度を保持。

- 加工性: 他の金属に比べて加工性は良いが、溶接時には熱影響を受けやすい。

- 美観: 光沢があり、見た目が美しいため装飾的な用途にも使用されます。

しかし、このような特性が故に溶接時には注意が必要です。特に、溶接部での変色やひずみ、裂け目などが問題になります。また、酸化しやすい点もSUS溶接の難しさを増しています。適切な方法で溶接を行わないと、見た目が悪くなるだけでなく、耐食性や強度にも悪影響を及ぼすことがあります。

2|ポイント

SUS溶接で成功するためのポイントは、材料の特性を理解し、適切な溶接条件を設定することです。特に注意すべきポイントは以下の通りです。

1. 溶接前の準備

SUS溶接を行う前には、必ず材料の表面をきれいに清掃する必要があります。油分や汚れが溶接部に残っていると、溶接時に不良が発生しやすくなります。ステンレス鋼は酸化しやすいため、清掃後は急いで作業を行うことが重要です。

2. 適切な溶接条件の選定

溶接条件、特に温度や速度は重要な要素です。温度が高すぎると、金属の過熱によりひずみや変色が発生しやすくなります。逆に、温度が低すぎると溶接が不完全になり、接合部に亀裂が入ることがあります。また、溶接速度も適切に調整することが必要です。

3. ガスの使用

ステンレス鋼は酸素と反応しやすく、溶接中に酸化物が生成されると、接合部の強度や耐食性が低下します。そのため、シールドガス(アルゴンなど)の使用が欠かせません。シールドガスの流量や種類も、溶接の安定性に大きく影響します。

4. クラックや変形の防止

溶接中に発生しやすいのがクラックや変形です。これを防ぐためには、溶接ビード(溶接部分)の形状を均一に保ち、過度な熱を加えないように注意しなければなりません。冷却の際にも急激な冷却を避け、じっくりと冷ますことが大切です。

3|種類

SUS溶接にはさまざまな方法があり、使用する材料や用途に応じて最適な方法を選ぶ必要があります。代表的な溶接方法は以下の通りです。

1. TIG溶接(ティグ溶接)

TIG(Tungsten Inert Gas)溶接は、非消耗性のタングステン電極を使用し、シールドガスで保護しながら溶接を行う方法です。この方法は、精密な溶接が可能で、特に薄板のステンレス鋼や精度が要求される部品に適しています。ビードがきれいで、変色が少ないというメリットがあります。

2. MIG溶接(ミグ溶接)

MIG(Metal Inert Gas)溶接は、溶接ワイヤーを消耗しながら溶接を行う方法です。大きな溶接部品や厚い板に対して効率的に溶接が行えるため、製造現場では広く利用されています。TIG溶接に比べてスピーディーですが、熱の影響が大きくなるため、適切な冷却が求められます。

3. MMA溶接(手棒溶接)

MMA(Manual Metal Arc)溶接は、溶接棒を手動で溶接する方法で、作業が比較的簡単ですが、仕上がりが荒くなる傾向があります。この方法は小規模な修理や修正作業に使用されることが多いです。

4. レーザー溶接

レーザー溶接は高精度な溶接方法で、特に薄板や微細な部品の溶接に適しています。熱影響が少なく、非常に小さなビードが形成されるため、美しい仕上がりが得られます。ただし、設備が高価であるため、一般的な用途には向いていません。

4|メリット、デメリット

SUS溶接には多くのメリットがありますが、同時にいくつかのデメリットも存在します。これらを理解した上で適切に活用することが重要です。

メリット

- 高い耐食性: SUSは酸化や腐食に強いため、長期間使用することができます。

- 美しい仕上がり: TIG溶接を使用することで、きれいで均一なビードが得られ、見た目も美しくなります。

- 強度の確保: SUSの高強度を維持できるため、構造物に使用する際に信頼性が高いです。

- 幅広い用途: SUSは食品業界や化学工業など、非常に多くの産業で使用されており、溶接方法も多岐にわたります。

デメリット

- 高コスト: SUS鋼自体のコストや溶接にかかる手間が他の金属に比べて高くなることがあります。

- 技術的難易度: SUS溶接は酸化や変形が起こりやすく、溶接技術に高いスキルが求められます。

- 熱管理が難しい: SUSは熱の影響を受けやすいため、適切な冷却や熱管理が必要です。

5|まとめ

SUS溶接は、その特性や難易度から特に注意が必要な作業です。溶接前の準備や適切な溶接条件、使用する溶接方法を正しく選ぶことで、失敗を防ぎ、品質の高い溶接を実現することができます。また、溶接中に発生する可能性があるクラックや変形などの問題についても、事前に予防策を講じておくことが重要です。SUS溶接のメリットを最大限に活かすためには、十分な技術と経験が求められますが、適切な対策を講じることで、問題なく作業を進めることができるでしょう。