CO2溶接技術のメリットとデメリットを徹底解説!

はじめに

CO2溶接技術は、炭酸ガスをシールドガスに用いる半自動溶接の一種で、鉄鋼業をはじめとしたさまざまな業界で利用されています。保護ガスに二酸化炭素を使うことで空気中の酸素から溶融金属を遮断し、安定したアークを得られる点が最大の特徴です。比較的コストが低く、効率よく作業を進められることから、多くの現場で重宝されています。一方で、溶接時にはスパッタと呼ばれる金属の飛散が発生しやすく、溶接後の仕上げ作業が増える可能性もあり、技術者には一定のスキルが求められます。

本コラムでは、CO2溶接技術の概念や仕組みを整理するとともに、そのメリットとデメリットを具体的に解説します。さらに実際の成功事例・失敗事例を踏まえ、今後の技術革新や業界への影響についても考察していきます。CO2溶接を活用する際の利点と課題を正確に把握することで、今現在携わっているプロジェクトや、これからはじめる方の業務に大いに役立つ情報を提供できれば幸いです。それでは、まずCO2溶接技術の基本的な仕組みから見ていきましょう。

CO2溶接技術の基本

CO2溶接技術は、アーク溶接の一種です。ワイヤを連続送給しながら、二酸化炭素ガスを噴射して溶融部を保護することで、空気との接触を防ぎます。TIG溶接やMIG溶接と比べると、溶接スピードが速く、コスト面でも優位性がありますが、炭酸ガスが高温になると分解し、一部が一酸化炭素や酸素を発生させるため、溶接部の酸化やピンホールなどが生じるリスクも存在します。またアークが細く集中する性質から、短時間で大きな熱エネルギーを一点に集約できる利点がある一方、操作を誤ると局部的な溶け込み不良を起こしやすい点に注意が必要です。

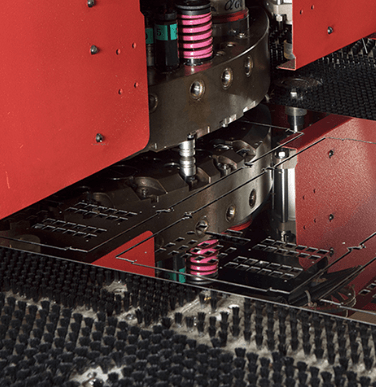

主な用途としては、建設現場の鉄骨や自動車部品の製造、産業機械の製作などが挙げられます。鉄鋼系の素材に対しては非常に高い適合性を持ち、高張力鋼にも適用しやすいのが特徴です。反対に、アルミやステンレスなどの金属を溶接する場合はMIGやTIGのほうが適していることも多く、素材に合わせて溶接方法を選ぶことが重要です。また、半自動溶接機が使われるため、自動化ラインとの相性も良く、大量生産が要求される現場で多用される傾向にあります。

CO2溶接技術のメリット

1つ目のメリットはコスト効率の良さです。シールドガスに用いるCO2は比較的安価で入手しやすく、ガス消費量が多い大規模な工場や長時間の作業でもガス代を抑えられます。さらにワイヤ送給が連続的に行われる半自動方式のため、作業者の熟練度によらなくても安定した品質が得られやすい利点があります。

2つ目のメリットとして、接合強度が高いことが挙げられます。二酸化炭素から生まれる強いアークが母材をしっかり加熱し、プールを形成することで堅牢な溶接部が得られます。3つ目は溶接のスピードアップです。アークが細くなるため熱集中が起こりやすく、厚みのある鋼板や大きな構造物でも比較的短時間で溶接を終えられ、工期短縮や生産性向上につながります。4つ目として、他のガス溶接に比べてガスの製造過程で排出されるCO2の総量が少なく済むことから、環境面への負荷を抑えられるケースも指摘されています。もちろん原料ガスは炭酸ガスそのものですが、総合的に見ると省エネルギー化に寄与できる場合があります。

CO2溶接技術のデメリット

一方でデメリットにも注意が必要です。まず、溶接品質にばらつきが生じやすい点が挙げられます。二酸化炭素ガスが分解して発生する酸素などが溶融部に影響を及ぼすことで、溶接欠陥やスパッタ量の増大につながる可能性があるからです。スパッタが増えれば仕上げの研磨作業が多くなり、総作業時間やコストを押し上げる要因になります。

次に、熟練技術者の存在が欠かせない点です。半自動溶接とはいえ、トーチの角度やワイヤの送り速度、ガス流量の管理など細かな設定を正しく行わなければ十分な溶接品質を保てません。加えて、安全面の懸念点もあります。CO2ガス使用時には溶接ヒュームや一酸化炭素が発生する恐れがあり、作業環境を適切に換気しないと、作業者の健康を損ねるリスクが高まります。また、アルミや銅など特定の材料に対しては適用が難しく、溶接金属が酸化しやすい問題があるため、場合によってはMAGやTIGなど他の方式に切り替える必要があります。

CO2溶接技術の事例紹介

成功事例としては、自動車のシャーシ製造や建築用鋼材の大量生産が代表的です。生産ライン上に半自動溶接ロボットを組み込み、大量の部材を短時間で高品質に仕上げるケースが多く見られます。高速かつ安定したアークを維持できるため、極めて効率的に鉄鋼部品の接合を行えるのが魅力です。

一方、失敗事例としては、複雑な立体構造部に対して条件設定を誤ったため熱分布に偏りが生じ、溶け込み不足や長期使用時のクラック発生につながった例があります。CO2溶接はアークの特性上、深く狭い溶け込みを得る反面、母材の厚さや形状との相性を慎重に見極める必要があります。熟練オペレーターすらも溶接条件の微調整を誤れば欠陥を招く可能性があるため、シミュレーションや試験溶接を入念に行うことが望まれます。

CO2溶接技術の今後の展望

今後はさらなる技術革新が予想されます。スパッタを減らすためのパルス制御や、高速溶接を可能にする新型パワーソースの開発などにより、従来よりも精密でクリーンな溶接が実現する見込みです。また、ロボットシステムとの連携がますます進むことで、現場作業の省力化と安定した溶接品質の両立が加速するでしょう。

業界における位置づけとしては、やはり鉄鋼関連の分野が主戦場となりますが、自動車生産や造船分野でも拡大の余地があります。特に、二酸化炭素排出量の削減が求められる時代において、ガスを有効利用しながらもエネルギー効率を向上できる方法は注目度が高く、CO2溶接に対する研究開発も活発化しています。熟練技術者の世代交代や作業の自動化が進むなかで、より簡易に扱える高性能かつ安全性の高い溶接機器の登場が期待されます。

まとめ

CO2溶接技術の総括

以上のように、CO2溶接技術はコストの安さと高い接合強度、溶接スピードといった点で大きなメリットを持ちながらも、溶接欠陥のリスクやスパッタ処理の手間、熟練技術者の必要性といった課題があります。保護ガスの特性上、酸化による欠陥を防ぐための管理が不可欠であり、作業環境の安全確保にも十分配慮することが求められます。

未来の可能性と選択肢

新たな溶接機器やパルス制御技術の普及により、CO2溶接の品質安定化やスパッタ低減が進んでいくと考えられます。また、自動化ラインとの親和性が高いため、産業用ロボットと組み合わせた高効率の生産システム構築も期待されます。CO2溶接は今後も鉄鋼部品を中心に幅広い分野で用いられるでしょうが、材質や用途に応じてMIG、MAG、TIGなど他の溶接方法との使い分けが重要になります。

今回のコラム記事に関連し、溶接環境の最適化や生産性向上を目指す際には、スエナミ工業が提供する高性能半自動溶接機や周辺機器をご検討ください。安定したアークと効率的なガス消費の両立を可能にする製品ラインナップが豊富に揃っており、作業現場のニーズに合わせたカスタマイズにも対応しています。CO2溶接の導入や改善を検討される際には、ぜひスエナミ工業の製品を選択肢の一つに加えてみてください。