高精度レーザー加工機によるステンレス加工の特徴と利点

目次

はじめに

レーザー加工技術は、ここ数年で飛躍的な進化を遂げました。なかでも高精度レーザー加工機は、従来の機械加工では実現しえなかったレベルの寸法精度と自由度をもたらし、精密機器の製造や多品種少量生産の現場で不可欠な装置となっています。本稿では、高精度レーザー加工機がステンレス加工にもたらす特徴と利点を、原理から応用例まで体系的に解説します。

高精度レーザー加工機とは

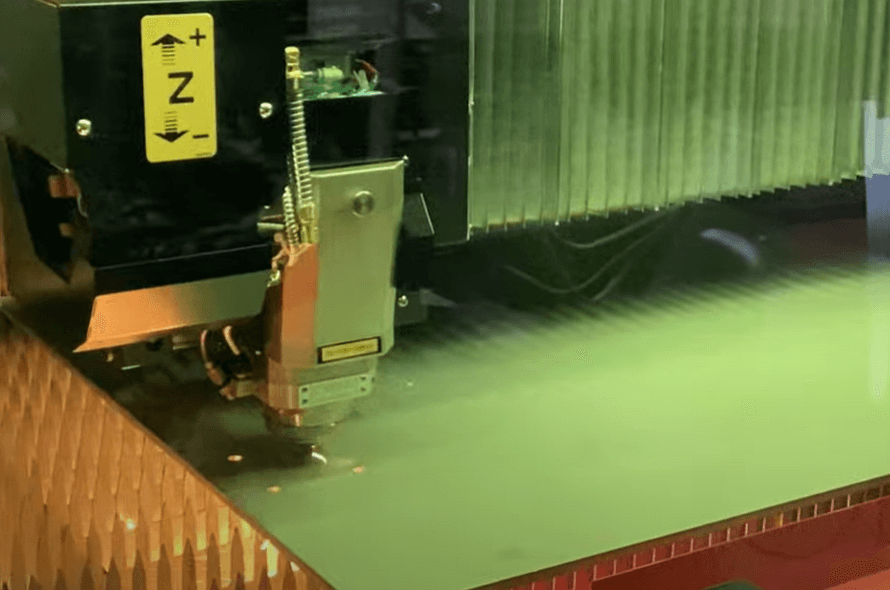

高精度レーザー加工機は、レーザービームを微細に制御し、金属や非金属材料を切断・穴あけ・溶接・表面改質など多岐にわたる加工へ応用できる装置です。ポイントは、レーザー発振器の安定性、ビーム品質の高さ、ガルバノスキャナや高精度リニアステージによる位置決め精度、そして加工パラメータ(出力・周波数・パルス幅・アシストガス流量など)の最適化が可能なソフトウェア制御です。これらが組み合わさることで、μmレベルの寸法公差やきわめて小さな熱影響部(HAZ)の実現が可能となります。

ステンレス加工の重要性

ステンレス鋼は耐食性・耐熱性・強度に優れ、医療機器や食品装置、自動車部品、電子筐体など幅広い産業で用いられます。しかし、反射率が高く熱伝導率が低いという物性が加工を難しくする側面もあります。従来は機械加工やプラズマ切断、ウォータージェットに頼っていましたが、より高品位な切断面や微細加工を求める声が高まるにつれ、高精度レーザー加工機の導入価値が飛躍的に高まっています。

高精度レーザー加工機の基本原理

レーザーとは、Light Amplification by Stimulated Emission of Radiationの頭文字を取ったもので、特定波長の光を増幅し指向性の高いビームとして取り出す技術です。加工に用いられるレーザーは高いエネルギー密度を持ち、照射対象に瞬時に熱を与えて溶融・蒸発させることで加工を行います。

レーザー加工の仕組み

レーザー加工の核心は、「高いエネルギー密度」と「極小スポット径」により、短時間で材料局所を加熱し、溶融あるいは蒸発させて除去する点にあります。アシストガスとして酸素や窒素を併用することで、切断縁の酸化抑制や高速切断が可能になります。ステンレスでは無酸化切断を目的に高純度窒素が選ばれるケースが多く、切断面の変色や酸化スケールの発生を最小化できます。

レーザーの種類と特性

- CO₂レーザー

赤外域(10.6µm)で出力が高く、厚板切断に適しますが、金属への吸収率が低いため反射対策が必要です。 - ファイバーレーザー

近赤外域(1.06µm)の波長を持ち、ビーム品質と電気―光変換効率が高いのが特長です。ステンレスなど金属への吸収率が高く、薄板や微細加工で威力を発揮します。 - パルスYAGレーザー

高ピークパワーの短パルスで熱影響を抑えつつ微細穴あけやマーキングに利用されます。

ステンレス加工における高精度レーザーの特徴

精密加工の可能性

レーザースポット径を数十μmまで絞り込めるため、ステンレス板厚0.1mm以下の極薄材でもバリの少ない切断が可能です。航空機や医療機器で求められる複雑な形状や微細スリット、通気孔などは従来のプレスやワイヤ放電加工では難度が高く、加工コストも高くつきます。レーザーなら非接触で応力をほとんど与えず加工できるため、ワークの歪みやクラックを抑制しながら高寸法精度が得られます。

加工速度と効率

高出力ファイバーレーザーは、ステンレス厚6mm程度なら数m/分の切断速度を実現します。アシストガス流量・ノズル径・焦点位置を最適化すれば、同厚みの鋼板に対しプラズマ切断より2~3倍速く、後処理も最小限に抑えられます。さらにCAD/CAM連携によりネスティング(最適歩留まり配置)を自動化すれば、材料ロスと加工時間を同時に削減できます。

微細加工の実現

パルス幅をナノ秒からピコ秒域まで短くすると、アブレーション(非熱的除去)効果が支配的となり、熱影響層がほぼゼロの「コールドアブレーション」加工が可能になります。これによりステンレス薄膜の微細孔や微細溝、表面テクスチャリングを高再現性で行え、輝度制御や摩擦低減、流体制御など新しい機能付与が期待できます。

高精度レーザー加工機がステンレス加工に与える利点

高い品質と仕上がり

レーザー切断面は溶融凝固による自補正効果で滑らかになり、板厚6mmまでのステンレスなら二次仕上げが不要な場合もあります。無酸化切断により酸洗い工程が省略でき、鏡面仕上げやバフ研磨前の前処理時間も短縮されます。結果として全体の工程リードタイムが大幅に縮まり、安定した品質を維持しやすくなります。

材料の無駄を減少

レーザー加工では、切断幅(ケラ幅)が0.1~0.2mmと非常に狭く、かつネスティングで間隔0.5mm程度までワークを近接配置できるため、材料歩留まりが飛躍的に向上します。また非接触加工で治具や刃物の摩耗がなく、交換部品コストや段取り時間を最小化できる点も見逃せません。

コスト効率の向上

高精度レーザー加工は一見すると機械導入コストが高いものの、加工スピード、後処理削減、材料歩留まり向上、治工具レスなど多角的なコストダウンを実現します。数ロットの試作から量産まで同じ設備で対応できるため、設備稼働率の向上が投資回収期間を短縮させます。さらに最新のIoT連携により稼働データをリアルタイムで収集し、加工条件の最適化や品質トレーサビリティを確立できる点も費用対効果を高める要素です。

高精度レーザー加工の応用例

自動車産業における活用

EV化や車体軽量化の流れにより、車載電装部品やステンレス製燃料ラインなど複雑形状部品の需要が増加しています。高精度レーザー加工機は、薄肉ステンレスパイプの高速切断や、バッテリーケースへの薄板レーザー溶接などで活躍します。加工のばらつきが少なく、ロボットとの組み合わせにより自動化率が高いため、部品点数が多い自動車産業には最適です。

医療機器製造での利用

医療器具は微細で複雑な形状と高い清浄度が求められます。レーザー加工ならコンタミを極小化し、極細カテーテルやステントの複雑な形状を一体加工できます。またレーザーマーキングで識別コードを非接触刻印すれば、製造履歴の追跡も容易になります。ステンレスの耐食性とレーザーの非接触性が組み合わさることで、医療現場での安全性がさらに向上します。

電子部品製造への応用

スマートフォンやウェアラブル端末など小型デバイスのステンレスフレームは、高強度と薄肉化の両立が求められます。高精度レーザーは0.1mm以下の薄板を高速切断し、穴径50µmのマイクロホール加工も可能です。さらにレーザーを用いた表面改質で接着性向上やEMIシールド性能の付与など、新機能のインテグレーションも進んでいます。

まとめ

高精度レーザー加工機によるステンレス加工の未来

今後、レーザー発振器はさらなる高出力化と短パルス化が進み、AIによるリアルタイム波形制御で加工品質の自己最適化が可能になると予測されています。ステンレス加工は薄板から厚板、さらには異材接合やハイブリッド積層造形へと用途が拡大し、設計自由度と製品性能の向上に寄与するでしょう。

技術革新と市場への影響

高精度レーザー加工技術は、ものづくりのサプライチェーンを根底から変革しています。短納期・高品質はもちろん、環境負荷低減や資源効率化の面でも大きなメリットがあります。今後はデジタルツインやリモートメンテナンスと組み合わせ、グローバルでの競争力を強化する企業が増えると見込まれます。

スエナミ工業がお届けする「S-LASER Proシリーズ」は、ファイバーレーザー発振器と独自開発の高精度モーション制御を組み合わせた最新鋭モデルです。ステンレス厚0.05〜8mmの切断・微細穴あけ・溶接に対応し、無酸化切断用窒素ジェネレータを標準搭載。試作から量産までワンストップで行いたいお客様に最適な一台です。導入デモやテスト加工のご相談は、お気軽にスエナミ工業までお問い合わせください。