ワイヤーカット 複雑な金属部品の精密加工

目次

ワイヤカット技術の理解

ワイヤ放電加工(ワイヤEDM)は、工具製作、金型製造、複雑な部品の製造において広く使用されている、高精度で非伝統的な金属切削加工プロセスです。切削工具と機械的な力を用いる従来の加工方法とは異なり、ワイヤEDMでは、導電性材料を切断するために、通常は真鍮またはモリブデン製の細い帯電ワイヤを電極として使用します。

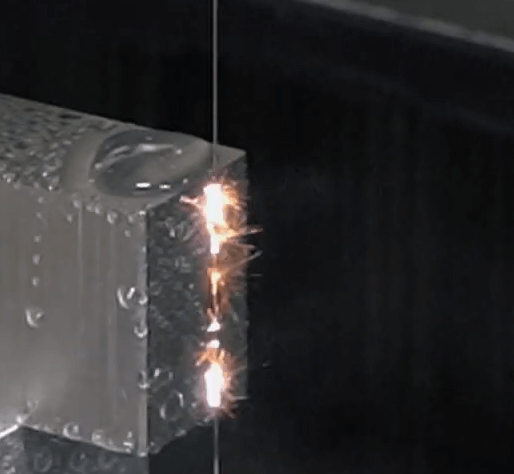

切断動作は、ワイヤとワークピースの間で、制御された一連の急速な放電(スパーク)によって発生します。これらの放電は局所的に高熱を発生させ、物理的な接触なしに少量の金属を瞬時に溶融・蒸発させます。これにより、機械的ストレス、工具摩耗、材料変形を最小限に抑えることができます。

ワイヤEDMは、複雑な形状、微細なディテール、鋭利な内角、そして多くの場合±0.002 mm以下の極めて狭い公差を実現できます。このプロセスは、航空宇宙、医療、金型製造業界で広く使用されている硬化鋼、チタン、タングステンカーバイド、インコネルなどの難削材に特に適しています。

このプロセスは誘電性流体(通常は脱イオン水)中で行われるため、バリのないクリーンな表面が得られ、後処理を最小限に抑えるか、不要にします。ただし、この方法は導電性材料にのみ適用でき、従来の機械加工よりも比較的時間がかかるため、精度、複雑さ、表面品質が最優先される用途にのみ適しています。

ワイヤー切断技術を理解する

ワイヤ放電加工(ワイヤEDM)は、細い帯電ワイヤを用いて導電性金属に複雑な形状を切削する精密製造プロセスです。従来の機械的な切削力に依存する加工方法とは異なり、ワイヤEDMはワイヤとワークピースの間に制御された一連の放電(火花)を発生させることで機能します。これらの火花は局所的に高熱を発生させ、金属を溶融・蒸発させることで、極めて高精度かつ非接触の材料除去を可能にします。

ワイヤEDMは、厳しい公差、微細な内部形状、鋭角な角を持つ複雑な部品の製造に最適で、多くの場合±0.002 mm以内の精度を実現します。機械的な応力が発生しないため、工具鋼、チタン、超硬合金などの硬質または繊細な材料の切削に特に有効です。この加工は、通常は脱イオン水などの誘電液中で行われ、ワークピースを冷却し、切削屑を洗い流します。航空宇宙、医療機器、金型製造、エレクトロニクス業界で広く使用されているワイヤー EDM は、優れた表面仕上げを備えた高精度の部品を製造できることで高く評価されています。

ワイヤーカットの仕組み

ワイヤ放電加工(EDM)プロセスでは、細いワイヤ(通常は真鍮、銅、またはコーティングされた合金製)が、加工対象物に連続的に通されます。加工対象物は誘電液(通常は脱イオン水)に浸されています。この誘電液は複数の役割を果たします。放電が発生するまでワイヤと加工対象物を絶縁し、切断領域を冷却し、侵食された粒子を洗い流します。電気パルスが印加されると、制御された一連の火花がワイヤと金属表面の間の微細な隙間を飛び越えます。これらの火花は局所的に高熱を発生させ、少量の材料を溶融・蒸発させることで、コンピュータ制御された経路に沿って非接触で高精度な侵食加工を可能にします。

ワイヤと加工対象物の間に直接的な機械的接触がないため、ワイヤEDMは極めて高精度な切断が可能で、従来の機械加工では困難または不可能な複雑な形状、鋭利な内角、狭い半径、微細なディテールを加工できます。そのため、特に繊細な部品、硬質材料、そして非常に厳しい公差が求められる用途に適しています。機械の性能とプロセスパラメータに応じて、±1ミクロンから±5ミクロンという極めて狭い公差を一貫して達成できるため、ワイヤー放電加工は航空宇宙、医療機器、微細製造、金型製造などの高精度産業にとって理想的な選択肢となります。

ワイヤーカットの利点

ワイヤーカットは、製造業においていくつかの利点をもたらします:

- 工具鋼、チタン合金、タングステンカーバイド、インコネルなどの硬い材料を、機械的応力や変形を引き起こすことなく加工できる。

- Ra値が0.1~0.2マイクロメートルに達することが多く、二次仕上げの必要性を最小化または排除する卓越した表面仕上げ。

- 薄肉、微細なスロット、詳細な空洞など、複雑な形状を形成する能力がある。

- 局所的なスパークによる熱影響部を最小限に抑え、材料特性を維持。

ワイヤーカッティングの用途

ワイヤ放電加工(EDM)は、高精度、微細加工、優れた表面仕上げが求められる業界で主に使用されています。航空宇宙業界では、タービンブレード、燃料噴射ノズル、構造用ブラケット、精密金型などの部品製造において重要な役割を果たしており、過酷な動作条件下での寸法精度と材料の完全性が不可欠です。ワイヤ放電加工は、応力や変形を生じさせることなく硬質合金や複雑な形状を切断できるため、チタンやインコネルなどの航空宇宙グレードの材料に最適です。

医療機器業界では、ワイヤ放電加工は、外科用器具、整形外科用インプラント、マイクロメカニカル部品、心血管デバイスなど、公差の厳しい部品を製造できることから高く評価されています。その精度は、特に人体と密接に接触する必要がある部品において、生体適合性と信頼性を確保します。電子機器、自動車、防衛分野では、性能が重視される用途で複雑かつ高精度な部品が求められるため、広く使用されています。

ワイヤー切断の技術開発

現代のワイヤ放電加工機は、先進技術の統合により飛躍的に進化し、これまで以上に精度、効率、そして汎用性が向上しています。今日の加工機はCNC制御で、多くの場合多軸機能を備えているため、ワークを手動で再配置することなく、複雑な3D輪郭加工や多角度からのテーパー加工が可能です。このレベルの自動化と柔軟性は、航空宇宙、医療、マイクロ製造など、高精度が求められる業界における精巧な部品の製造に不可欠です。

近年の革新技術としては、材料特性や切削条件に基づいて放電エネルギーを自動調整し、性能を最適化し、ワイヤの断線を低減するアダプティブパワーコントロールシステムなどが挙げられます。自動ワイヤ通しシステムやワイヤ張力調整システムなどの機能は、連続運転時の信頼性を向上させ、ダウンタイムを最小限に抑えます。さらに、CAD/CAMソフトウェアとのシームレスな統合により、3Dモデルから直接ツールパスを迅速かつ正確に生成できるため、設計から製造までのワークフローが合理化されます。これらの技術革新により、ワイヤ放電加工機は高精度ツールであるだけでなく、複雑な製造ニーズに対応するコスト効率が高く、時間を節約できるソリューションにもなっています。

環境と品質への配慮

ワイヤーカッティングでは、誘電媒体として非毒性でリサイクル可能な脱イオン水を使用します。施設には一般的に、液の純度を維持し、粒子状廃棄物を捕捉するためのクローズドループろ過システムが組み込まれており、ISO 14001環境基準に適合しています。

ワイヤーEDMの品質管理には、寸法精度と表面粗さ測定を検証するための三次元測定機(CMM)が含まれます。一貫した監視により、部品が重要な用途の厳しい仕様に適合していることを保証します。

結論 精密加工の要としてのワイヤーカット

ワイヤ放電加工(EDM)は、比類のない精度、優れた表面仕上げ、そして従来の加工方法では実現できない極めて複雑な形状の加工を可能にする能力を備え、現代の精密製造業の礎としての地位を確立しています。非接触型の切断プロセスは機械的ストレスを排除するため、硬質、脆性、あるいは繊細な材料の加工に最適です。これは、航空宇宙、医療機器製造、工具・金型製造、微細加工といった業界において重要な利点です。

技術の進歩により、多軸制御、適応型放電加工(ASM)、CAD/CAM統合など、ワイヤ放電加工の機能は向上し続けており、メーカーはイノベーションを推進し、リードタイムを短縮し、最高水準の品質を維持するための力をさらに強化しています。精度、信頼性、そして進化する自動化を兼ね備えたワイヤ切断は、高性能エンジニアリングと次世代製造業の進歩を推進する重要な技術であり続けています。