ベンダー加工の基礎と活用例

目次

1|特徴

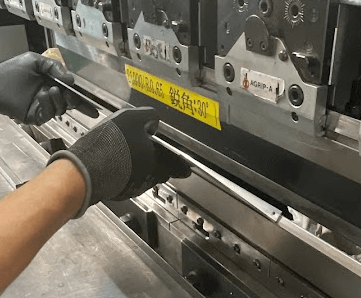

ベンダー加工とは、金属やその他の材料を曲げる加工技術を指します。この技術は、薄い板金を特定の角度や形状に曲げることで、部品や構造物を製造するために広く用いられています。特に、自動車産業、建築分野、電子機器製造など、多岐にわたる業界で活用されています。

ベンダー加工の主な特徴は、高精度な曲げ加工が可能である点です。専用の機械を用いることで、ミリ単位の誤差も許容範囲に収めることができます。また、曲げる角度や形状を自在に調整できるため、複雑な設計にも対応可能です。このような柔軟性が、ベンダー加工の大きな利点といえるでしょう。

さらに、素材に適応した加工が可能な点も特徴です。アルミニウムやステンレス鋼など、異なる特性を持つ素材にも対応できるため、汎用性が高い加工技術として重宝されています。

2|ポイント

ベンダー加工を成功させるためのポイントをいくつか挙げてみましょう。

1. 素材の選定

素材の特性を理解し、それに合った加工条件を設定することが重要です。例えば、アルミニウムは比較的柔らかく加工が容易ですが、ステンレス鋼は硬いため、適切な力加減が求められます。

2. 適切な機械の使用

プレスブレーキやロールベンダーなど、用途に応じた機械を選択することが成功の鍵です。正しい機械を使用することで、加工精度が向上し、効率的な作業が可能になります。

3. 曲げ角度の調整

製品設計に応じた正確な曲げ角度を設定することが必要です。誤差が生じると、製品の品質に影響を与えるため、細心の注意を払うべきポイントです。

4. スプリングバックへの対応

曲げ加工後、素材が元の形状に戻ろうとする現象をスプリングバックといいます。この特性を考慮して、曲げ角度を少し大きめに設定するなどの工夫が必要です。

3|種類

ベンダー加工にはさまざまな種類があります。それぞれの特性を理解し、適切に使い分けることが重要です。

1. V曲げ加工

板金をV字型に曲げる基本的な加工方法です。多くの産業で広く使われており、シンプルで効率的な方法として知られています。

2. ボトミング加工

パンチとダイの間に板金を完全に押し込むことで、高い精度と強度を得る加工方法です。寸法精度が求められる製品に適しています。

3. コイニング加工

さらに高い精度を求められる場合に用いられる方法で、板金を圧縮しながら曲げることで、細部まで正確な加工が可能です。

4. パーシャルベンディング

部分的に曲げる加工方法で、複雑な形状の製品に適しています。多段階の曲げを必要とする場合に用いられることが多いです。

4|メリット、デメリット

メリット

1. 高い柔軟性

ベンダー加工は、さまざまな角度や形状に対応できるため、製品設計の自由度が高まります。特に試作品の製造や少量生産においては、その柔軟性が大きなメリットとなります。

2. コスト効率

素材を無駄にしない効率的な加工が可能であり、比較的低コストで高品質な製品を製造することができます。

3. 高い精度

専用の機械を使用することで、ミリ単位の精度で加工が可能です。この精度の高さは、機械部品や電子機器など、正確さが求められる製品において重要です。

デメリット

1. 初期費用の高さ

高精度な機械や工具を必要とするため、初期投資が高額になる場合があります。そのため、小規模な事業者にとっては導入が難しい場合もあります。

2. 熟練した技術が必要

加工条件の設定や機械の操作には、熟練した技術が求められます。経験の浅い作業者が担当すると、品質にばらつきが生じる可能性があります。

3. スプリングバックへの対応が難しい

特定の素材や形状では、スプリングバックの影響を正確に予測することが難しく、調整に時間がかかることがあります。

5|まとめ

ベンダー加工は、さまざまな業界で活用される重要な加工技術です。その特徴として、高い柔軟性や精度が挙げられ、複雑な設計にも対応できる点が魅力です。一方で、高い初期費用や熟練技術者の必要性といったデメリットも存在します。

この技術を効果的に活用するためには、素材や加工条件の選定、機械の適切な使用などが重要です。これらのポイントを押さえることで、効率的かつ高品質な製品の製造が可能となります。