ステンレス溶接方法の基本と応用テクニック:成功へのガイド

目次

1. はじめに

ステンレス溶接の重要性

医療機器や食品設備、建築の外装パネル、化学プラントの配管――これらに共通するキーワードが「ステンレス溶接」です。耐食性・衛生性・意匠性に優れるステンレス鋼は、社会インフラを支える金属として欠かせません。しかしその反面、「熱による変色」「歪み」「割れ」などステンレス特有の溶接トラブルが多く、一般鋼よりも高い技術が求められます。

本ガイドの目的

本ガイドでは、初心者から中級者までが“失敗しない溶接”を実現できるように、基本知識から応用テクニック、最新動向までを体系的に整理しました。現場で即実践できるノウハウを盛り込みつつ、溶接品質を継続的に高めるためのポイントも併せて解説します。

2. ステンレス溶接とは

ステンレスの特性

- 耐食性:クロムが12%以上含まれることで不働態皮膜を形成し、酸化や腐食を防ぐ。

- 低熱伝導率:鉄やアルミに比べ熱が伝わりにくく、局所的な熱集中が起こりやすい。

- 熱膨張係数の大きさ:加熱・冷却時の寸法変化が大きく、歪み・残留応力が生じやすい。

- 鋼種の多様性:オーステナイト系(SUS304)から二相系(SUS329J4L)まで性質が異なる。

ステンレス溶接の基本概念

母材と同等またはそれ以上の耐食性を保持することが大前提です。母材選定・溶接材選定・シールドガス管理・後処理の一連を最適化しなければ、溶接箇所が腐食の“弱点”になります。また、低炭素材(Lグレード)の採用や適切な冷却速度管理により、粒界腐食や鋭敏化を防止することが可能です。

3. 溶接方法の選択

TIG(タングステンイナートガス)溶接

・非溶加材・溶加材いずれも対応可能で仕上がりが美しい。

・電極棒が溶けないため、ビード形状を細かく制御できる。

・薄板や高意匠部品、医療・食品機器に最適。

・欠点は溶接速度が遅く、オペレーター技能が品質を左右。

MIG(メタルイナートガス)溶接

・ワイヤ自動送給により高速かつ連続溶接が可能。

・スパッタが少なく、後処理工数を削減できる。

・厚板や長尺構造物、量産ラインに適合。

・シールドガス消費量が多く、設備投資もTIGより高め。

スポット溶接(抵抗溶接)

・電極で母材を挟み通電加圧するため、フィラー不要。

・接合部の外観変化が小さく、薄板や重ね溶接に効率的。

・電極摩耗・シート表面汚れによる電流ムラが欠陥要因。

各方法のメリットとデメリット

| 溶接法 | 主なメリット | 主なデメリット |

|---|---|---|

| TIG | 高品質・低スパッタ | 低速・高技能依存 |

| MIG | 高速・自動化◎ | ガスコスト大・スパッタ発生 |

| スポット | 溶接痕最小・量産向け | 板厚制限・設備制約 |

4. 基本的なステンレス溶接技術

適切な機器の選び方

- 電源装置:パルスTIGなら薄板0.3mmでも焼けを抑制。直流パルスMIGは母材薄肉化と高速化を両立。

- トーチ:水冷トーチは高電流に安定、空冷は軽量で取り回し◎。

- 溶接材料:SUS304には308L、SUS316には316Lが基本。異材溶接では309Lや309MoLが便利。

- シールドガス:TIGはAr100%、MIGはAr+CO₂2%以下で光輝性を確保。

溶接準備:クリーニングとフィッティング

・溶接部5cm幅はサテン仕上げ以上の研磨を実施し、油分や酸化被膜を除去。

・隙間0.5mm以下を目安にタック溶接で仮付けし、歪みを減少。

・裏波重視の場合はバックシールド治具(アルゴンパージ)を用意。

溶接プロセスの基本ステップ

- アークスタート:電流サージを抑えクレータ割れを防止。

- ビード形成:溶池径=板厚×1.5が目安。

- 反復動作:ウィービングは過度に広げず、溶接速度と電流のバランスで裏波を安定。

- アークストップ:電流テーパーダウン設定で終端割れ防止。

- 後処理:不動態化処理(酸洗・パッシベーション)で耐食性を再生。

5. ステンレス溶接の応用テクニック

薄板と厚板の溶接方法

・0.3〜1.0mm:パルスTIG+銅裏当て。ヒートインプット3kJ/cm以下を厳守。

・3〜6mm:パルスMIG前後2層パスで入熱を分散。表裏交互に溶接し歪みを相殺。

・12mm超:開先60°、ルートフェイス2mm。多層盛り時は各層スラグ・酸化皮膜除去を徹底。

異なる材質との溶接

例)炭素鋼+SUS304=309Lフィラーで熱膨張差を吸収。溶接後、炭素鋼側のみ塗装し、SUS側は酸洗。境界部に硬化層が生成しやすいので、冷却速度を中速域に調整する。

複雑な形状の溶接

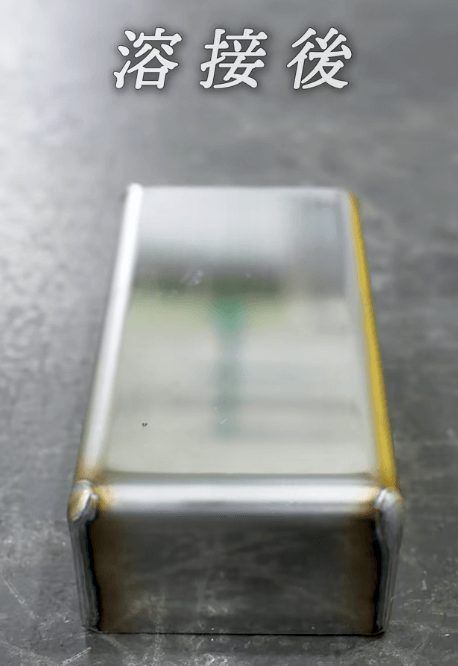

・角パイプフレーム:外観優先なら「四面同時タック→対角フル溶接→コーナー研磨仕上げ」。

・タンクコーナーR部:テンプレートを用いて均一隙間を確保、パルス連続溶接で飴色仕上げ。

・配管溶接:自動ロボットTIG(オービタル)で全周裏波を安定させ、溶接部のC値(Fe溶出量)を10ppm以下に抑制。

6. 品質管理とトラブルシューティング

溶接欠陥の識別と修正

| 欠陥 | 原因 | 修正策 |

|---|---|---|

| ピット(穴) | ガス量不足・母材汚染 | 溶接前脱脂徹底、ガス流量20L/minに増加 |

| ブローホール | 水分・油分混入、過度なウィービング | 母材プリヒート80℃、走行速度一定化 |

| 割れ | 入熱不足・急冷 | 電流10%増、後熱保持で応力緩和 |

| 歪み | 熱集中 | バックステップ法、治具拘束 |

品質向上のためのヒント

・溶接手順書(WPS)を用意し、電流・電圧・速度・前処理条件を数値化。

・ロットごとにフェライト量・窒素量を計測し、耐食性の長期安定を確認。

・研磨後のRa値を0.8µm以下に管理すれば、食品衛生法の基準もクリアしやすい。

7. 安全対策

個人用保護具(PPE)の重要性

・遮光面:自動遮光4/5-13番で目の疲労軽減。

・耐切創グローブ:高温ビードや尖端シール部から手指を保護。

・難燃作業着:JIS T8115適合品を着用し、スパッタ付着・火傷を防止。

・呼吸用保護具:ヒューム濃度が高い現場では溶接ヒューム用マスクRL3以上を選択。

作業環境の安全基準

・換気風速0.3m/s以上を確保し、ヒュームを作業者の呼吸域へ滞留させない。

・可燃物から5m以上離れ、消火器・防火シートを常備。

・高所作業の場合はフルハーネス型墜落制止用器具を装着。

8. 最新の動向と技術革新

新素材の登場とその影響

二相ステンレス(SUS329J4L)や高窒素系(SUSXN21)など、高強度・高耐食素材が増加。これらはオーステナイト/フェライト相のバランスが溶接熱影響で崩れやすく、ビード温度250℃以下での多層溶接や、溶接棒側に窒素添加した「スーパー二相系フィラー」が必須となります。

自動化技術の進化

協働ロボットTIGやレーザーMIGハイブリッド溶接が急速に普及。独自のビジョンセンサでルート追従し、ビード幅±0.2mmを実現。人的技能差を縮小し、夜間無人稼働も可能になりました。さらにIoT連携で電流波形・ガス流量・温度履歴をクラウド保存し、不具合解析やトレーサビリティ向上に寄与しています。

9. まとめ

ステンレス溶接の重要なポイント

- 母材特性を理解し、適正入熱で鋭敏化を防止。

- 溶接方法(TIG・MIG・スポット)の長所を活かし、用途・板厚・ロットに応じて最適化。

- 前後処理を徹底し、不働態皮膜を再生させることで長期耐食性を確保。

- WPS策定と品質データ管理で、再現性とトレーサビリティを向上。

効果的な溶接技術の活用方法

基本を押さえたうえで、自動化ロボットやハイブリッド溶接など最新技術を段階的に導入することで、生産コスト低減と品質安定を同時に実現できます。技能者は「溶接感覚+データ解析」の二刀流を意識し、日々の微調整を数値化・共有することで組織全体のレベルアップが可能です。

スエナミ工業のおすすめ製品

ステンレス溶接の品質を一段上げたい方には、スエナミ工業の「プレミアムバックシールド治具セット」が最適です。アルゴン消費量を最大40%削減しながら、裏波の酸化を最小限に抑制。さらに、同社の「パルスTIGインバータSF-300」は0.1A単位での微細な電流制御が可能で、薄板溶接や二相系ステンレスにも対応します。これらを組み合わせることで、本ガイドで紹介した理想的な溶接条件を安定して再現できます。導入やデモ希望の際はぜひスエナミ工業までお問い合わせください。