ステンレス板金加工で実現するコストダウン戦略の成功事例

目次

はじめに

ステンレス板金加工は、医療機器や食品設備、半導体製造装置など広範な産業で不可欠な要素です。耐食性・清潔性・強度の三拍子がそろう素材でありながら、原材料価格が高く加工も難度が高いため「どうしてもコストがかさむ」という設計・調達担当者の声が後を絶ちません。そこで本稿では、ステンレス板金加工の現場で蓄積された成功事例を通じて、コストダウンのための具体的な手法と着眼点を解説します。背景としては、原材料価格の高止まり、短納期化要求、サステナビリティ重視の流れなどがあり、いっそうのコスト適正化が求められています。

ステンレス板金加工の重要性

- 衛生・耐食・強度に優れ、食品・医療分野の法規制をクリア

- 錆びにくさから塗装工程を省けるため、長期的なライフサイクルコストが低減

- 精密加工により軽量・高剛性筐体を実現できるため装置の高機能化を後押し

コストダウンが求められる背景

- 国際的なニッケル・クロム価格の高騰

- 人手不足による工賃上昇と短納期化プレッシャー

- ESG投資を意識した省資源・省エネ設計への要求

- グローバル競争での価格差圧縮

ステンレス板金加工とコストダウンの関係

ステンレスは鉄系材料の中でも加工硬化しやすく、切削・曲げ・溶接のいずれでも加工コストが膨らみがちです。しかし「加工の視点で最適設計」「量産効果」「工程統合」「適材適所の材質選定」「新技術活用」という五つの観点を押さえれば、十分にコスト低減が可能です。ここでは、ステンレスの物性を踏まえたうえで、特性と加工利点から導くコスト削減の糸口を整理します。

ステンレスの特性と加工の利点

・耐食性が高いため塗装や防錆処理が不要→後工程を省略

・300番台(オーステナイト系)と400番台(フェライト系)の使い分けで材料費を最適化

・レーザー+曲げ+ファイバーレーザー溶接の組み合わせで高精度・高速加工が可能

コスト削減に寄与する加工技術

- ファイバーレーザー加工機:高速切断でガス使用量を大幅削減

- 自動曲げロボット:夜間無人稼働で工数を40%低減

- YAGレーザー溶接:歪みを最小化し後処理研磨時間を50%削減

- NCT+レーザー複合機:タップ・成形をインライン化し部品点数を削減

成功事例1: 量産効果を活かしたコストダウン

事例概要

医療検査装置向けステンレスカバー(SUS304 t=1.0)。当初は月産50台で、製缶+溶接+研磨の流れにより高コストが課題に。

実施した具体的な施策

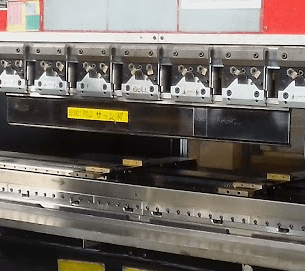

- 3Dプレスブレーキ+自動搬送による夜間一貫曲げ体制を構築

- 溶接長削減のため、タブ&スロット構造に設計変更

- NCTでタッピングを追加し、後工程のねじ切り工数をゼロ化

- 量産に向けて、複数面取り工程をバレル研磨へまとめ、治具も共用化

成果と得られた教訓

・部品加工費:32%削減

・リードタイム:14日→8日

・不良率:2.1%→0.3%

教訓は「量産試作段階で量産治具の発想を採り入れる」「一部製缶から板金置換により統合溶接を最小化する」ことが決め手となる点でした。

成功事例2: 加工工程の効率化によるコスト削減

事例概要

半導体装置向けクリーンルーム架台(SUS430 t=2.0, t=3.0混在)。従来はユニット毎に切削部品+角パイプ溶接で構成、複雑な3D位置決めがコスト増要因。

採用された技術とその効果

- 2Dレーザーカット+ベンダー曲げで三面を一体化し部品点数60→18点

- 400番系材を採用し材料単価を25%抑制

- 曲げ補強リブを追加し、厚板削減(3.0→1.5)

- ネスティング最適化ソフトで歩留りを88%→96%に向上

経済的な利点とその他のメリット

・総コスト:37%削減(材料-18%、工数-19%)

・重量:14kg→9.6kgで運搬コスト削減

・フレーム剛性は有限要素解析により±5%以内を維持

・部材軽量化により据付時の作業負荷も改善

成功事例3: 材料選定によるコストダウン

事例概要

食品充填ライン用の保護ガード。従来はSUS304ヘアライン仕上げt=2.0。塩害地域向け高耐食仕様のため余裕を見た材質選定が行われていた。

ステンレスの種類と選定基準

・SUS304:汎用ステンレス、耐食性能と加工性のバランスが良い

・SUS430:クロム系で低コスト、耐塩水性は304に劣る

・フェライト系高Cr鋼(22Cr系):430より耐食、304より低コスト

結果とその後の展開

- 22Crフェライト系t=1.5へ変更し板厚を25%削減

- 防食性能は中性塩噴霧試験で304比92%を維持

- 外観仕上げを2B+電解研磨に置換し研磨工数を60%削減

年間で約420万円のコストダウンに成功し、他ラインの保護カバーにも同手法が水平展開されました。

ステンレス板金加工における最新技術の活用

新技術の概要と適用事例

- デジタルツインによる曲げシミュレーション

- 曲げR、スプリングバックを事前補正し試作回数を半減

- 自動溶接セル+協働ロボット

- ワーク検知とトーチ軌跡補正により熟練者工数を70%低減

- ブランキング+バリ取機連動ライン

- レーザーカット→エッジラウンド→洗浄の完全自動化

- AI歩留り最適化

- 日々変動する注文を受注毎にアルゴリズムが自動ネスティング

コストダウンに対するインパクト

・試作不適合費用の削減

・加工負荷平準化による残業削減

・スクラップ低減=材料仕入れ量の削減

・工程自動化による品質安定化で再加工・返品を防止

まとめ

ステンレス板金加工のコストダウンは「量産視点での設計」「工程効率化」「適材適所の材質選定」「最新テクノロジー導入」の四位一体で実現できます。事例1はタブ&スロットなど構造見直しで量産性を高め、事例2では工程統合と歩留り向上の相乗効果、事例3は材質変更で材料費と加工工数の同時削減を達成しました。共通の学びは「設計段階から加工側と徹底的にすり合わせること」「試作の時点で量産治具・設備を意識すること」「必要性能を満たす最小限の素材・仕上げを選択すること」です。今後はAI・IoTを活用したスマートファクトリーが進展し、さらなるコスト最適化と短納期化が期待されます。

スエナミ工業のおすすめ商品

・ファイバーレーザー複合加工品:タップ・バーリング一体加工で省工程

・高耐食フェライト系ステンレス筐体:SUS304同等の耐食性でコスト20%減

・タブ&スロット設計サポート:板金置換による組立レス設計を支援

コストダウンと高品質を両立させたい方は、ぜひスエナミ工業にご相談ください。