表面処理技術が金属の強度と寿命を向上させる仕組み

目次

表面処理技術とは?

表面処理技術とは、金属部品や材料の表面特性を改変、強化、保護することを目的とした、広範かつ多様な工業的手法とエンジニアリングプロセスを指します。これらの技術は、母材の本質的な特性を変えることなく、金属表面の機械的、化学的、熱的、そして美的特性を向上させるために応用されます。様々な表面処理を施すことで、メーカーは硬度、耐摩耗性、耐腐食性、疲労強度、熱安定性の向上、そしてコーティング、塗料、潤滑剤の密着性向上を実現できます。

表面処理は、湿気、化学物質、極端な温度、摩擦、機械的ストレスといった、過酷で要求の厳しい環境において金属が最適な性能を発揮するために不可欠です。一般的な技術としては、めっき(電気めっきや無電解めっきなど)、陽極酸化処理、粉体塗装、熱処理、ショットピーニング、化成処理、表面テクスチャリング、研磨などが挙げられます。機能向上に加えて、表面処理は装飾的な目的にも利用され、美観やブランドイメージの要件に合わせて色、光沢、質感、そして全体的な外観をカスタマイズすることができます。

自動車、航空宇宙、建設、海洋、エレクトロニクス、エネルギー、医療機器製造といった分野において、表面処理技術は単なるオプション機能の強化ではなく、生産プロセスにおける重要なステップです。部品の寿命延長、メンテナンス間隔の短縮、信頼性と安全性の確保、そして厳格な業界基準や環境規制への適合に貢献します。

材料科学とナノテクノロジーの進化に伴い、現代の表面処理技術はより高度化し、プラズマ処理、レーザー表面工学、ナノコーティングといった環境に優しく高性能なソリューションを取り入れることで、持続可能性、効率性、そして優れた製品品質に対する高まる需要に応えています。

一般的な表面処理方法

表面処理は、様々な業界において金属部品の耐久性、機能性、そして美観を向上させる上で重要な役割を果たします。最も広く使用されている表面処理技術には、陽極酸化処理、電気めっき、粉体塗装、不動態化処理、黒色酸化処理などがあります。それぞれの方法は、特定の金属や使用環境に合わせて調整されており、耐食性の向上、表面硬度の向上、導電性の向上、あるいは装飾仕上げなど、それぞれ異なる目的を果たします。

陽極酸化処理

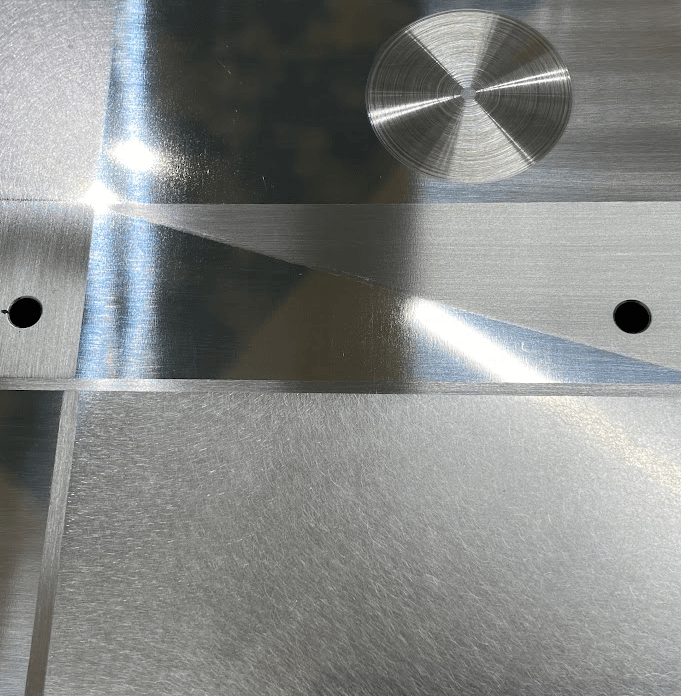

陽極酸化処理は、主にアルミニウムおよびその合金に適用される電気化学的プロセスです。この処理により、金属表面に自然に発生する酸化層の厚さが増加し、耐食性、耐摩耗性、そして表面硬度が向上します。通常5~25マイクロメートルの厚さの陽極酸化層は、染料や着色剤の優れた下地としても機能し、鮮やかで長持ちする装飾仕上げを可能にします。陽極酸化処理されたアルミニウムは、軽量で様々な過酷な条件下でも長期間保護できるため、航空宇宙、建築、電子機器、そして消費財など、幅広い分野で使用されています。

電気めっき

電気めっきとは、ニッケル、クロム、金、銀、亜鉛などの金属の薄く均一な層を、電流を用いて導電性のある表面に塗布する処理です。この処理は、コーティング材料の選択に応じて、表面硬度、耐腐食性、耐摩耗性、導電性を向上させるために広く使用されています。例えば、ニッケル電気めっきは鋼の耐腐食性を最大10倍向上させることができるため、湿気や化学的に腐食性の高い環境にさらされる部品によく使用されます。また、電気めっきは装飾性にも優れており、自動車、電子機器、宝飾品、機械分野で使用されています。

粉体塗装

粉体塗装は、熱可塑性または熱硬化性の粉末を金属表面に静電噴霧し、加熱硬化させることで滑らかで耐久性のある均一なコーティングを形成する乾式仕上げプロセスです。この方法は、欠け、傷、色あせ、腐食に対する優れた耐性を備え、幅広い色と質感のオプションを備えた美しい仕上がりを実現します。粉体塗装は、揮発性有機化合物(VOC)を含まず、廃棄物も最小限に抑えられるため、環境に優しいプロセスです。自動車部品、家電製品、建築構造物、家具などに広く使用されている粉体塗装は、保護性能と美観の両方を実現します。

不動態化

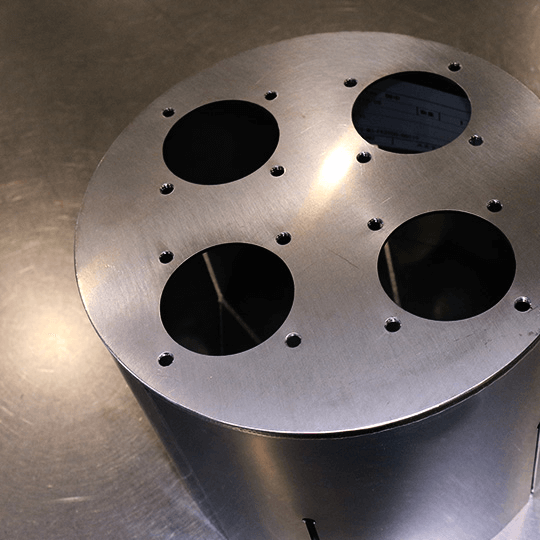

不動態化は、主にステンレス鋼の耐食性を高めるために行われる化学処理プロセスです。酸性溶液(通常は硝酸またはクエン酸)を用いて、遊離鉄粒子やその他の表面汚染物質を除去し、薄い不活性酸化物層の形成を促進します。この保護膜は環境要因に対するバリアとして機能し、錆の発生を防ぎます。不動態化は、医療機器、食品加工機器、航空宇宙部品、海洋用途など、ステンレス鋼が過酷な環境や無菌環境下で品質を維持する必要がある用途に不可欠です。

黒化処理

黒化処理は、鋼や鉄などの鉄系金属に均一なマットブラック仕上げを施す化学変換コーティングです。耐食性は中程度ですが、保護性能を高めるためにオイルやワックスコーティングと併用されることがよくあります。この処理は潤滑性を向上させ、光の反射を抑え、より美しい表面を実現します。黒色酸化皮膜は、寸法安定性と低反射性が重要な工具、銃器、ファスナー、機械部品などに広く使用されています。

これらの表面処理方法はそれぞれ、製品性能を最適化し、長期的な信頼性を確保する上で重要な役割を果たします。材料の種類、動作条件、コスト、機能要件に基づいて適切な処理を選択することで、メーカーは金属部品のライフサイクルと効率を大幅に向上させることができます。

表面処理技術の産業応用

表面処理技術は、金属部品の性能、安全性、そして長寿命化が最も重要となる幅広い産業において、極めて重要かつ不可欠な役割を果たしています。航空宇宙産業、自動車産業から医療機器、電子機器、建築に至るまで、各産業は厳格な運用要件と規制要件を満たすために、特殊な表面処理を活用しています。

航空宇宙産業では、航空機の内装、胴体パネル、構造部品などの部品は、優れた耐食性、軽量性、そして美しい仕上がりのため、陽極酸化アルミニウムで作られることが多くなっています。陽極酸化表面は、接着剤や塗料との接着強度にも優れています。

自動車産業では、電気めっきや粉体塗装などの表面処理が、ボディパネル、足回り部品、ブレーキシステム、ファスナーなどに広く使用されています。これらの処理により、耐摩耗性、耐候性、耐薬品性が向上するだけでなく、外観も向上し、長期的な構造的完全性も確保されます。

医療機器製造においては、ステンレス鋼製の外科用器具やインプラントは、表面の汚染物質を除去し、不活性な酸化層を形成するために不動態化処理されています。これにより、臨床現場で不可欠な高い生体適合性、耐腐食性、滅菌性が確保されます。

電子機器において、金メッキまたはニッケルメッキされたコネクタ、接点、回路基板は、信頼性の高い導電性、低抵抗、そして経年変化に対する耐酸化性を確保するために不可欠です。これらの表面処理は、電子製品の信号品質と寿命に直接影響を及ぼします。

建築・建設業界では、ファサード、手すり、窓、構造フレームに粉体塗装されたアルミニウムや亜鉛メッキ鋼の部品が好まれています。これらのコーティングは、建物が紫外線、雨、汚染、機械的ストレスに耐え、長年にわたって美しい仕上がりを維持するのに役立ちます。

表面処理における品質管理と基準

高性能アプリケーションにおける表面処理の重要性を考慮し、一貫性、安全性、および有効性を確保するために、厳格な品質管理プロトコルと国際基準がプロセス全体にわたって適用されています。

ISO 9001:製造および検査プロセス全体にわたって堅牢な品質管理システムが確立されていることを保証します。

ASTM規格:具体的には、ASTM B117(塩水噴霧試験)などの試験は、加速劣化条件下での塗装サンプルの耐食性を評価するために使用されます。

RoHS(特定有害物質使用制限):この規格への適合により、特に電子機器や消費財において、鉛、水銀、カドミウムなどの有害物質の使用を最小限に抑えるか、または排除することが保証されます。

一般的に用いられる品質管理手法

磁気式、渦電流式、または蛍光X線(XRF)法を用いた塗膜の厚さ測定。

塗膜が基材にどの程度密着しているかを評価するための密着性試験(クロスカットテープ試験やプルオフ試験など)。

表面欠陥、均一性、または変色を検出するために、工業用照明下で目視検査を実施。

これらの評価により、処理された部品が稼働前に期待される性能以上であることを確認します。

表面処理における環境配慮

世界中の産業界が環境への厳しい監視の強化に直面している中、現代の表面処理施設は、性能や品質を損なうことなく、環境に配慮した手法を採用するよう進化しています。

廃水処理・リサイクルシステムは生産ラインに統合されており、化学プロセスで使用される水を中和・再利用することで、環境への排出を削減しています。

粉体塗料や水性塗料など、低VOC(揮発性有機化合物)または無溶剤塗料を使用することで、大気汚染や曝露による危険性を最小限に抑えています。

日本の産業廃棄物処理法に規定されているような有害廃棄物管理プロトコルにより、有毒な副産物は、国内外の環境規制に従って安全に保管、処理、処分されます。

表面処理工程における二酸化炭素排出量をさらに削減するため、エネルギー効率の高い硬化プロセスと高度なヒューム抽出システムが導入されています。

これらの取り組みは、世界的な持続可能性への取り組みや企業の環境責任目標と整合しており、より環境に優しい製造プロセスに貢献しています。

結論:現代の製造業における表面処理技術の役割

表面処理技術は、現代の製造業の成功と持続可能性に不可欠です。金属表面の物理的、化学的、そして美的特性を向上させることで、これらの技術は、ますます厳しくなる安全性、性能、耐久性、そして規制遵守に関する要件を満たすことを可能にします。耐食性の向上、製品寿命の延長、完璧な仕上げの実現など、表面処理は、材料が想定された環境で確実に機能することを保証する上で重要な役割を果たします。イノベーションが製造業の未来を牽引し続ける中で、高度で効率的、そして環境に配慮した表面処理ソリューションの重要性はますます高まっていくでしょう。