小ロット板金加工における革新的技術とそのメリット

目次

1. はじめに

小ロット板金加工は、多品種少量のニーズに対応するうえで欠かせない生産形態です。近年は製品ライフサイクルが短期化し、多様化するユーザーの要望に応えるためにも、柔軟かつ効率的な加工技術が求められています。

特に小ロットの板金加工では、試作段階から本生産へのスムーズな移行が重要となります。従来の金型を用いた大量生産方式ではコストや時間がかさみ、現代の市場要求に合わなくなりつつあります。

そこで登場するのが、柔軟な生産体制を支える革新的技術です。切削や曲げ加工などの工程をデジタル化し、一貫した生産管理を行うことで、短納期・高品質・変種変量にも自在に対応できます。

本記事では、小ロット板金加工を取り巻く市場の状況と、小ロット生産において直面する課題を整理します。さらに、新たな加工技術やデジタル技術の活用方法、それらがもたらすメリットについて深掘りしていきます。

最終的に、革新的技術の導入にともなう費用対効果や今後の可能性などにも触れ、小ロット板金加工を検討する企業や技術者にとって、有益な情報を提供することを目指します。本記事を通じて、従来製造の限界を超える新たな選択肢を見出していただければ幸いです。

2. 小ロット板金加工の現状

現代の製造業では、製品の多様化およびカスタマイズ需要の増加により、小ロット生産がますます重要になっています。従来の大量生産では対応しきれない細かなニーズを吸い上げることで、市場競争力を高めることが可能です。

一方で、小ロット板金加工では金型や治具の初期コスト負担が大きな課題となりがちです。特に試作段階での頻繁な設計変更に対応するためには、素早い段取り替えと精密な加工が必要となります。

また、人手不足や技術者の高齢化も業界全体の課題として挙げられます。熟練工の技能頼みでは、変動するオーダーに迅速に応じることが難しく、品質管理にも偏りが生じやすいのが現状です。

さらに、発注から納品までのリードタイムが短縮される傾向も無視できません。必要な部品を迅速に供給しなければ、製品開発や生産ライン全体のスケジュールに遅れが生じるため、サプライチェーン全体に影響を及ぼします。

これらの課題を解決するために、既存の設備を見直すだけでなく、新しい加工技術の導入やデジタル化による生産管理の合理化が求められています。小ロットながら、高品質と短納期を両立させることが、今後の企業存続に直結するのです。

3. 革新的技術の概要

革新的技術とは、従来の板金加工工程を変革し、生産性や品質を飛躍的に向上させる技術を指します。たとえば、高精度レーザー切断機や自動ベンディング装置など、設備自体のイノベーションが第一に挙げられます。

しかし、単に新しい機械を導入するだけでは小ロット対応の真価を発揮できない場合があります。効率的なデータ管理や工程設計を含め、モノづくり全体を最適化する仕組みづくりが必要です。

運用面においては、CAD/CAMといった設計ソフトウェアと直結することで、加工精度の向上やリードタイム短縮を実現できます。ミスを減らし、製造現場と設計段階の情報をリアルタイムに共有することが鍵となります。

さらに、IoTやAIを活用することで、稼働率や加工状況の可視化、予防保全などが実現可能です。これにより、設備稼働の最適化や人的作業の効率化を推進し、小ロット生産時のムダを最小限に抑えられます。

要するに、革新的技術とは装置の導入だけでなく、デジタル技術による迅速な設計変更や生産管理を含む包括的なアプローチを指すのです。小ロット板金加工を成功させるためには、こうした技術を総合的に導入・運用する視点が不可欠となります。

4. 革新的技術の具体例

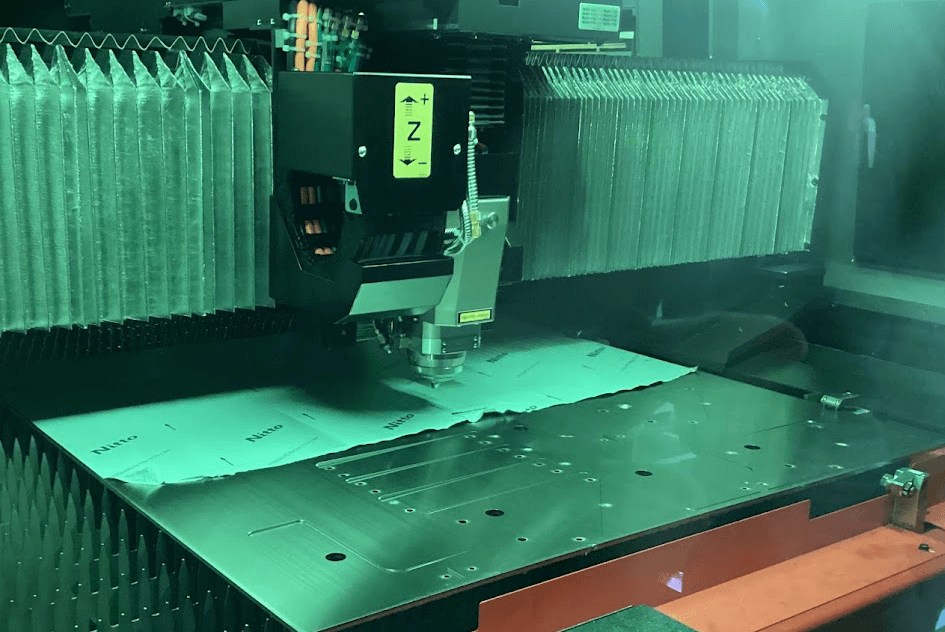

レーザー加工技術

レーザー加工技術は、高速かつ高精度な切断を可能にし、小ロット生産に最適とされています。従来のプレス加工と比較して金型を必要とせず、多様な形状にも対応できるため、試作や多品種少量生産の場面で大きなメリットを発揮します。

3Dプリンティングの応用

近年では板金加工と3Dプリンティングを組み合わせるハイブリッドな手法も注目を集めています。板金部品を3Dプリンターで補強したり、試作段階の一部を3Dプリントで形成するなど、柔軟な発想が生産性を大きく向上させています。

自動化とロボット技術

自動化ラインや産業用ロボットの導入により、溶接や組立工程の品質を安定させ、作業工数の削減を図る企業が増えています。特に小ロットの場合、人手による段取り替えの負荷が大きいため、自動化技術の導入により生産現場が大きく変わりつつあります。

さらに、高性能なセンサーや画像認識システムを併用することで、ロボットが自動的に部材を判別し、最適な角度・速度で加工できるようになっています。これにより、作業者の経験や勘に頼らずに、安定した品質を実現できるのです。

今後はこれらの技術が組み合わさり、板金加工の効率化がさらに進むと考えられます。単なる機械化ではなく、デジタル技術と融合させることで、小ロット生産への柔軟性が一段と高まる可能性があります。

5. 革新的技術のメリット

生産効率の向上

革新的技術の導入による最大のメリットは、やはり生産効率の向上です。自動化やレーザー加工の高速化により、一つひとつの製品をより短いサイクルタイムで仕上げられるようになります。

コスト削減

小ロット生産では、金型費や設備コストが全体コストに占める割合が大きくなることがあります。新しい技術を活用すれば、金型レス加工や段取り替えの削減が可能となり、結果的に大幅なコスト削減につながります。

品質の向上

高精度レーザー切断やデジタル制御によるベンディング技術を用いれば、人為的な誤差を最小限に抑えることができます。これにより、均一な品質の製品を安定的に供給でき、顧客満足度の向上にも寄与します。

また、デジタル化による生産データの可視化は、品質不良の原因追究や再発防止策の立案にも役立ちます。リアルタイムでの測定や分析が可能なため、問題が起きても迅速に対処できる環境が整備されます。

結果として、短納期への対応力が高まり、企業イメージの向上や取引先からの信頼確立にも貢献します。こうしたメリットの積み重ねが、激化する市場競争を勝ち抜くカギとなるのです。

6. 革新的技術の実用例

事例紹介: 成功した小ロット板金加工プロジェクト

ある加工メーカーでは、レーザー切断機と自動ベンディングロボットを導入し、少数多品種の生産を効率化しました。試作段階で頻繁に行われる図面変更にも迅速に対応でき、生産リードタイムを従来比で半減させることに成功しています。

顧客からのフィードバック

顧客は短納期かつ安定した品質を高く評価し、追加発注や長期的なパートナー関係につながったといいます。特に、工程管理が可視化されたことで、受発注の段階から生産状況を共有でき、納期調整の柔軟性が飛躍的に高まったとのことです。

このような取り組みが可能となった要因の一つは、デジタル技術をフル活用し、クラウド上で図面や生産進捗を管理していた点にあります。結果として、エンジニア同士のコミュニケーションロスが減少し、品質向上にもつながりました。

また、ロボットを活用することで、作業者の負担が軽減され、人為的ミスやケガのリスクを低減できたという声もあります。生産効率だけでなく、安全面でのメリットも見逃せません。

こうした成功事例は、単に設備を導入するだけでなく、現場の声を反映した柔軟なライン設計やデジタルの導入サポート体制が整っていたことに起因すると考えられます。技術と人の協調こそが、革新を現実にする要です。

7. 革新的技術導入の課題と解決策

導入コストとROI

革新的技術の導入は、大きな初期投資が伴う場合が少なくありません。レーザー加工機やロボットシステムなどの先端設備は高額であり、小ロット生産だけでは投資回収が難しいと懸念する企業も多いのが実情です。

しかし、段取り替え時間の短縮や熟練工に依存しない品質管理など、長期的な視点で見ればコスト削減効果や信頼性向上につながります。リースや補助金制度を活用するのも一つの解決策です。

技術的なハードルとその克服法

新技術導入におけるもう一つの課題は、現場技術者の習熟度や、既存ラインとの統合の難しさです。ソフトウェアやデータ活用に慣れない場合、初期のトラブルシューティングに時間がかかることもあります。

これを解決するには、教育研修の充実や技術サポート体制の強化が不可欠です。ベンダーとの連携を密にしてアップデートや日常保守を効率化し、段階的に導入範囲を拡大していくことで、リスクを最小限に抑えられます。

最終的には、経営層から現場までが一丸となり、投資と研修を含めた総合的な導入計画を策定することが重要です。新技術の恩恵を最大化しつつ、導入時の混乱を最小限にするために、戦略的なアプローチが求められます。

8. 未来の展望

技術の進化と今後の可能性

今後、レーザー加工機のさらなる高速化や精度向上、3Dプリンティング技術の材料多様化などが進むと予想されます。自動車や航空宇宙、医療分野など特定の高付加価値領域での小ロット需要は、高度な技術を必要とするため、一層の革新が不可欠です。

AIを活用した工程最適化や自動検査システムの普及も見込まれます。これらが実現すれば、人間の判断や手作業をさらに補完し、小ロット板金加工における高い品質と柔軟性を両立させることが可能となるでしょう。

市場の期待とニーズ

一方で、エンドユーザーの求める製品分野はさらに細分化が進み、新素材や複合材料への対応も求められます。環境負荷の低減やサステナビリティを意識した生産設計も欠かせず、技術革新を取り入れた総合的な価値提供が重要となります。

こうした変化に追随するには、単に生産設備を増強するだけでなく、DX(デジタルトランスフォーメーション)やサプライチェーン強化の視点も必要です。データ連携を通じ、無駄をなくし、顧客とのコラボレーションを深める仕組みが求められます。

最終的には、小ロット板金加工の技術的進歩が製造業全体を変革し、新興企業から大手までが利益を享受できる時代が訪れるでしょう。早期に革新的技術を取り入れた企業が、未来の市場で優位に立つことは間違いありません。

9. まとめ

小ロット板金加工における革新的技術の意義

小ロット板金加工の需要が高まるなか、新しい加工技術やデジタル技術の導入によって、これまでの大量生産向けの仕組みでは対応しきれなかった領域をカバーできるようになりました。高精度化や自動化が進むことで、コスト高や工程複雑化といった課題に対しても効果的な打開策が生まれています。

今後の取り組みと期待される成果

今後は、企業規模を問わず、革新的技術をどう組み合わせて運用するかが差別化の要となります。導入コストや人材育成などのハードルはあるものの、成功事例から得られる知見を活用し、段階的に取り組むことで十分に乗り越えられるでしょう。

小ロット板金加工は、高度化するニーズに柔軟に対応できる生産手法として、製造業における重要なポジションを築きつつあります。レーザーや3Dプリンティング、ロボット技術などを組み合わせながら、一貫したデジタル化を進めることで、新たなビジネスチャンスが広がります。

顧客満足度の向上はもとより、短納期や高品質が求められる時代において、柔軟な生産体制を確立することは企業の生存戦略ともいえます。革新的技術を取り入れることで、既存の市場競争に勝ち残るだけでなく、新規分野への展開も期待されます。

最後に、小ロット板金加工を成功に導くうえでは、設備投資だけでなく、人材育成や組織改革も重要です。経営陣から現場までが同じゴールを共有し、一歩ずつ着実に革新的技術を取り入れることで、未来の製造業を切り開く力となるでしょう。

小ロット板金加工の効率化や品質向上を目指すなら、スエナミ工業の先進的な板金加工ソリューションの導入を検討してみてはいかがでしょうか。レーザー切断機やロボット溶接システムなどの最新設備に加えて、経験豊富な技術者が最適な加工プロセスを提案し、迅速対応とコスト削減を実現しています。試作や1個からの生産にも対応しており、多品種少量の案件でも柔軟に取り組める体制が整っています。徹底した品質管理と細やかなコミュニケーションにより、安心して依頼いただけるパートナーです。生産工程のデジタル化や自動化に興味をお持ちの企業様は、ぜひスエナミ工業の製品・サービスで新たな価値創造に挑戦してみてください。