ステンレス鋼の耐食性を評価する塩水噴霧試験の重要性と効果

目次

はじめに

ステンレス鋼の概要と用途

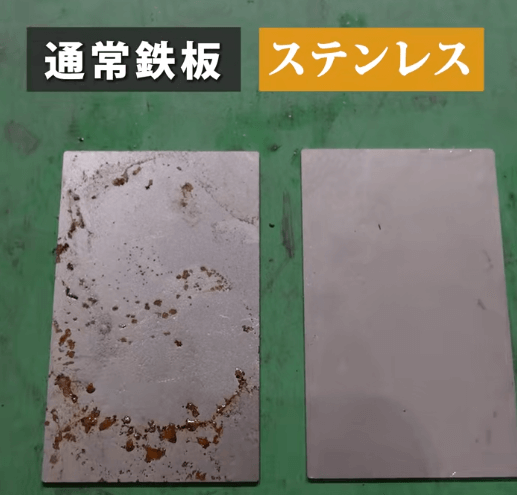

ステンレス鋼はクロムを中心に多元素を添加し、空気中でただちに自己修復する不動態皮膜(主にCr₂O₃)を形成することで錆びにくい金属として知られています。家庭用シンク、調理器具、建築外装、医療機器、化学プラント配管、海洋構造物、そして最先端の半導体製造装置まで、軽量化・低メンテナンス化のニーズがあるあらゆる現場で活躍しています。特に食品・医療分野では衛生面の要求が厳しく、化学設備では高温・高濃度薬液にも曝されるため、耐食性を定量的に把握しながら最適材を選択する姿勢が不可欠です。

耐食性の重要性

ステンレス鋼が錆びないと誤解されることがありますが、実際には塩素イオンが多い環境や高温高圧水蒸気下では孔食・隙間腐食・応力腐食割れが発生します。一度腐食が進行すると機械的強度・外観・衛生性が損なわれ、場合によっては事故や製品リコールに直結します。よって、実機稼働前に試験室で再現性の高い耐食性評価を実施し、潜在的リスクを可視化するプロセスが現代の品質保証フローにおいて必須となっています。塩水噴霧試験(Salt Spray Test: SST)は、短時間で腐食促進を図れる最もポピュラーな手法として広く採用されています。

塩水噴霧試験とは

試験の基本概念

塩水噴霧試験は、一定温度を保った試験槽内で濃度5 ± 1%の塩化ナトリウム水溶液を霧化し、供試体に連続的に付着させることで腐食を加速させる促進試験です。JIS Z 2371、ISO 9227、ASTM B117など国際的に整備された規格に従い、温度(35 ℃前後)、pH(6.5–7.2)、噴霧量(1.0–2.0 mL/h/80 cm²)などを厳格に管理して行われます。

試験の歴史と発展

1910年代の米国自動車産業で開発された塩水噴霧法は、当初はメッキ鋼板の錆発生を可視化する目的でした。その後、航空機・船舶で広がり、第二次世界大戦中に標準化が進展。戦後は電気電子機器、建材、生活家電の品質保証フローへ普及しました。近年では、従来型試験では評価しにくい孔食感受性を把握するためアシッドソルトスプレー(CASS)やサイクル腐食試験(複合サイクル)も導入され、データの解像度は一段と向上しています。

塩水噴霧試験の実施方法

試験装置と設備

塩水噴霧槽はFRPやPVCで作られる密閉タンク型が一般的で、温度制御ヒーター、飽和空気タワー、ノズル、試験片ラック、排気脱塩装置などで構成されます。供試体は湿潤が均一になるよう20°–30°の角度で保持し、滴下した塩水が再付着しない配置とします。装置稼働中は温度・圧力・噴霧量の自動モニタリング、逆浸透水を用いた補給水管理、定期的なpH校正を行うことで、データの再現性を担保します。

試験の手順と条件

- 供試体前処理: 脱脂・洗浄・乾燥を実施し、腐食起点となる汚染物を除去

- 試験設定: 所定の試験時間(24–1000 h)を規格・顧客仕様で設定

- 試験中管理: 4時間ごとに塩溶液濃度・pHを点検、霧化ノズルを清掃

- 試験後処理: 純水で軽く洗浄し、室温乾燥24 hで錆生成を安定化

- 評価: 腐食面積率、孔食深さ、質量減量、表面観察(光学顕微鏡・SEM)、場合によってはEDS分析で腐食生成物を同定

試験結果の評価基準

JIS Z 2371では「赤錆面積率5%以下」など外観基準が中心ですが、より詳細な材料選定には下記指標を組み合わせることが推奨されます。

・質量減量: g/m² 単位で規格値と比較

・孔食最大深さ: μmで測定し臨界許容値と照合

・時間当たり腐食速度: mpy、mm/year 等

・ピット密度: 個/cm² で定量化

・不動態皮膜組成: XPS、AESでクロム酸化比率を解析

ステンレス鋼における耐食性評価の重要性

耐食性の向上が求められる理由

(1) 社会インフラの長寿命化: 橋梁や水処理施設は設計寿命100年が標準となり、腐食対策コストを40%削減する国策目標が掲げられています。

(2) 食品・医療安全: 異物混入リスクやバイオフィルム形成の抑制には、表面に微小な孔食も許されません。

(3) 脱炭素・省資源: 部材交換頻度を下げることでライフサイクル全体のCO₂排出を削減します。

塩水噴霧試験がもたらす利点

・短時間かつ定量的: 屋外暴露に比べ数十倍の促進効果があり、開発フェーズを加速

・コスト最適化: 原材料変更・表面処理・洗浄条件を試験ベースで比較し、過剰品質を回避

・トラブル未然防止: 応力腐食割れや孔食の萌芽を早期検知し、設計段階でリスクを排除

塩水噴霧試験の効果と応用事例

試験結果を元にした製品改善

- フランジ配管: SUS304からSUS316Lへグレードアップし、赤錆発生時間が96 h→1000 hに延伸。

- 家電外装パネル: Ti・Nb安定化処理を追加し、質量減量を55%低減。

- ボルト・ナット: ディスルフィド被膜+窒化処理を組み合わせ、ピット密度を1/8に抑制。

各業界での応用事例

・自動車: マフラーやバッテリーケースの塩カル対策を寒冷地市場へ適用

・半導体装置: 超純水ラインのイオン溶出を抑えるためSUS316L EP仕上げの採否を検証

・建築ファサード: 海岸線ビル外装で耐候年数を計算し、SUS304とSUS329J4Lのハイブリッド構成を決定

試験における課題と今後の展望

試験の限界と課題

・相関性: 実環境での複合要因(乾湿サイクル、UV、温度変動、SO₂)を単一要因の塩噴霧では完全再現できない

・評価指標のバラつき: 外観判定は担当者の主観に依存しがちで、数値化が急務

・大型構造物: 試験槽に入らないサイズの評価方法が確立されていない

新たな試験方法の開発と進化

- 複合サイクル腐食試験(CCT): 塩噴霧、乾燥、湿潤、低温、UV照射を組み合わせ、曝露実環境へ高い相関を実現

- 電気化学インピーダンス解析(EIS): 不動態皮膜の抵抗・容量をリアルタイムで測定し、破壊前に劣化度を予測

- デジタルイメージングAI: AI解析で錆色・面積を自動認識し、客観的評価指標としてデータベース化

まとめ

塩水噴霧試験は、ステンレス鋼の耐食性能を短期間に定量化できる信頼性の高い促進試験です。JISやISOの標準化により再現性が担保され、材料比較や表面改質技術の最適化、長期信頼性評価に不可欠な役割を果たしています。近年では複合サイクル試験や電気化学的手法とのハイブリッド化が進み、実環境との相関性を高める動きが顕著です。社会インフラの長寿命化、医療・食品安全、そして脱炭素の観点からも、ステンレス鋼の腐食挙動を正確に捉えることは技術者に課された必須要件と言えるでしょう。

スエナミ工業のおすすめ商品

耐食性評価を検討中の技術者の皆様へ、スエナミ工業が誇る「SST-Plus複合サイクル腐食試験機」をご紹介します。本装置はJIS Z 2371準拠の塩水噴霧に加え、乾燥・湿潤・低温サイクルを自動制御し、実環境に高い相関を持つデータを取得可能です。試験槽はモジュラー設計のため最大2 mクラスの大型部材にも対応。さらに操作インターフェースは日本語・英語切替え式、クラウド連携で遠隔モニタリングとデータ解析がスムーズに行えます。省スペースで導入しやすい「SST-Compact」や、研究開発向けの「EIS統合モデル」もラインナップ。耐食性試験でお困りの際は、ぜひスエナミ工業までお問い合わせください。